Galeria

Clique nas imagens para ampliar

Muitos plásticos podem ser cromados, porém nem todos reúnem condições de proporcionar boa aderência do metal. Portanto, tecnicamente falando, o mercado está limitado para os plásticos que apresentam certo grau de adesão, sendo os seguintes os mais utilizados:

- ABS

- ABS + POLICARBONATO

- POLIPROPILENO

- POLIAMIDAS (NYLON)

De uma maneira geral podemos subdividir esta imensa família dos plásticos em dois grandes grupos: os Termofixos e os Termoplásticos.

- Termofixos: que são os plásticos que endurecem sob a ação do calor e pressão adquirindo uma forma permanente. Com a aplicação inicial do calor, estes materiais tornam-se moles, ocasião em que são moldados, e a se continuarmos a aplicação de calor, haverá a carbonização do material. Portanto, não podem ser reaproveitados. Fazem parte deste grupo: Fenólicos, Ureas, Melaninas, Epóxies, poliésteres, etc..

- Termoplásticos: caracterizam-se por amolecerem sob a ação do calor e endurecem quando resfriados. Como não há reação química na aplicação deste processo, pode-se repetí-lo continuamente. Portanto, podem ser reaproveitados. Fazem parte deste grupo: Acrílicos, Celulósicos, PA-Poliamidas (Nylon), Policarbonatos, Poliestirenos, Polietilenos, Polipropilenos, Vinílicos, SAN e ABS.

Dos plásticos listados acima, a cromagem abs sempre teve maior aceitação comercial em virtude de sua propriedade de combinar uma boa qualidade visual, com a facilidade de fabricação, alto nível de adesão, baixo custo e estabilidade dimensional.

O ABS é um termoplástico com excelentes propriedades físicas e sua sigla significa:

A = Acrilonitrilo

B = Butadieno

S = Stireno

O butadieno é a borracha do ABS e está presente em grande quantidade com suas partículas distribuídas uniformemente no polímero acrílonitrilo-estireno.

Porém, antes de nos preocuparmos com a parte galvânica da cromagem abs, é extremamente importante conhecer outros fatores tão importantes, que fazem parte integrante do processo, e que irão contribuir no sucesso do acabamento final da peça cromada: o processo de injeção da peça, o qual detalhamos no tópico Cromagem de Peças Plásticas.

SEQUÊNCIA QUÍMICA - PREPARAÇÃO DO ABS

Embora possa haver outros métodos de preparação química, a seqüência de cromagem abs a seguir é a que a DILETA indica para seus clientes.

A finalidade desta fase química da cromagem abs é a de promover um filme metálico, condutivo e aderente sobre a superfície do plástico, para que seja possível aplicar a sequência eletrolítica de cromação da peça.

- Condicionador

Condicionadores são soluções fortemente oxidantes, as quais promovem uma micro-porosidade e alteram quimicamente a superfície do plástico moldado, atacando e retirando o Butadieno, tornando-o receptivo à deposição do níquel químico. A micro-porosidade formada só pode ser vista com o auxílio de microscópio, sendo que a olho desarmado somente é possível notar a perda do brilho natural do plástico injetado. O banho de condicionamento é a fase mais importante de todo o processo, para se obter uma excelente adesão metal/plástico.

Uma superfície plástica adequadamente condicionada apresentará a perda do seu brilho original após injeção e será completamente molhada na lavagem subsequente.

- Neutralização

Após o condicionamento as peças devem ser rigorosamente lavadas e em seguida imersas numa solução de neutralização, cuja função é a de remover eventuais traços de cromo presente e em alguns casos melhorar a absorção do catalisador sobre a superfície do plástico.

- Pré-Ativação

Consiste em preparar a superfície do plástico para melhor absorver o ativador paládio que virá na sequência. Imergindo a peça durante 1 minuto em uma solução preparada com o mesmo tipo de ácido que é utilizado na preparação do ativador. Com isso a peça plástica entra no catalisador com o mesmo meio químico, favorecendo a absorção.

- Ativação

O ativador é constituído de uma solução de ácido clorídrico, contendo cloreto estanoso e cloreto de paládio. Este banho, de cor marrom escura é uma solução complexa. Este catalisador é absorvido na superfície ativa do plástico micro-poroso. O enxágue seguinte forma sobre a superfície um filme de hidróxido de estanho.

A adsorção da solução catalítica de paládio sobre a superfície do plástico é reconhecida por causar uma coloração ligeiramente amarronzada. A ausência desta tonalidade evidência problemas no processamento resultando em falhas de deposição e má aderência.

- Acelerador

O acelerador ativa a superfície da peça plástica catalisada para uma rápida deposição química do metal. Esta fase é crítica no ciclo de preparação. Uma aceleração insuficiente não ativará o paládio adequadamente e o excesso irá remover paládio da superfície. Em ambos os casos irão ocorrer falhas de metalização.

- Deposição Química

As soluções de deposição química são semi-estáveis, contendo um sal metálico, um agente de redução, um agente complexante para o metal, um estabilizador e um sistema tampão para o pH. Estas soluções são formuladas de tal forma para não ocorrer redução espontânea do sal metálico. Entretanto, quando uma superfície contendo paládio é imersa nesta solução, o paládio atua como catalisador e a redução expontânea do metal ocorre junto à superfície, depositando uma camada metálica uniforme e muito fina.

Tanto o cobre quanto o níquel podem ser usados na deposição química. Geralmente estes banhos são operados próximos da temperatura ambiente durante 5 a 10 minutos. As soluções de níquel são mais comuns por serem estáveis e de fácil manuseio, enquanto o cobre químico tem melhor desempenho em ambiente corrosivo úmido.

A filtração contínua é para remover as sujidades metálicas em suspensão que provocam chuviscos no depósito e evitam a deposição espontânea, que poderia exaurir o banho.

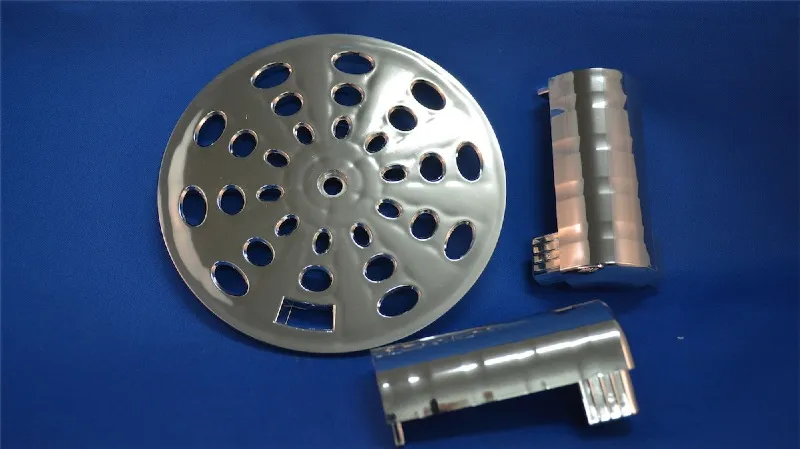

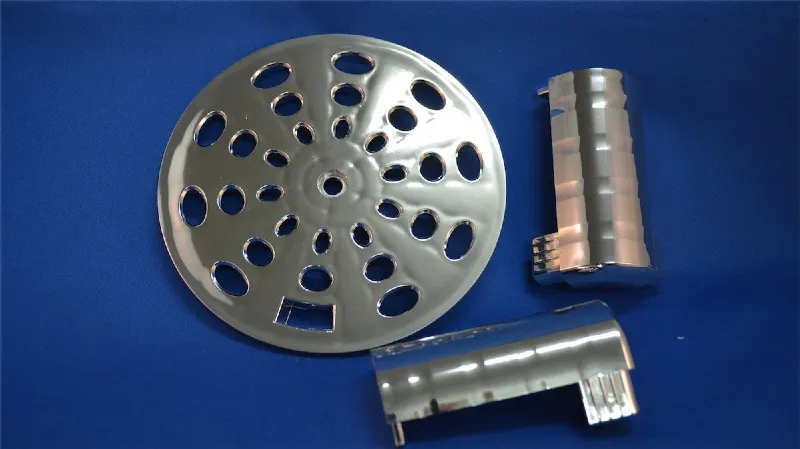

SEQUÊNCIA ELETROLÍTICA - CROMAGEM ABS

E como sequência eletrolítica de cromagem abs temos:

- NÍQUEL STRIKE

Em virtude da finura do depósito químico, cuidados devem ser tomados no primeiro banho de deposição eletrolítica. O objetivo é reforçar a espessura da camada, principalmente nas regiões de baixa densidade de corrente da peça para uma cromação de boa qualidade, caso contrário a metalização química no ponto de contato elétrico entre a gancheira e a peça pode ser destruída pelo ataque químico de banhos mais agressivos, ocasionando falhas de cromação. Estes banhos são conhecidos como strike, sendo o níquel o mais utilizado, embora possa também ser usados formulações à base de pirofosfato de cobre e strikes de cobre ácido.

- COBRE ÁCIDO

Entre todos os depósitos eletrolíticos, o cobre metal, depositado através de um processo de cobre ácido, tem papel fundamental para a vida da peça plástica cromada. O metal cobre é maleável e dúctil e por essa razão age como uma camada amortecedora de impactos ou de deflexões típicas de uma peça de plástico em uso, objetivando evitar trincas da camada subsequente de níquel brilhante que é naturalmente mais dura. O coeficiente de expansão térmica entre um substrato plástico e o metal eletrodepositado é muito grande, podendo chegar até 6 vezes mais o movimento linear numa mudança térmica. Por esta razão, uma deposição de no mínimo 15 microns é recomendada para ajudar absorver estas dilatações da peça em serviço.

Além disso, as excelentes características de brilho, poder de nivelamento e de micro penetração do processo de cobre ácido proporcionam à peça plástica um acabamento de alta qualidade após o níquel e o cromo.

- NÍQUEL

Dependendo do tipo de serviço que a peça irá executar durante sua vida útil, ela se enquadra numa determinada classe de serviço que vai de moderada a muito severa, no que tange a agressividade ambiental, portanto, a seqüência de níquel pode variar significativamente, conforme segue:

- Peças que permanecerão em ambientes fechados sem a agressividade externa, necessitarão de camadas convencionais de cobre, níquel e cromo

- Peças para trabalho em ambientes externos necessitam de maior proteção, portanto pode ser aplicado banhos de níquel semi-brilhante e brilhante, numa proporção de camada de 2:1, e ainda banhos de níquel especiais, que após cromação tornam a camada micro-porosa ou micro-fissurada, as quais são normalmente especificadas pela indústria automobilística.

- CROMO

É utilizado o processo de cromo catalisado, mantendo um estreito controle da relação cromo x sulfato, objetivando obter a melhor penetração possível, em virtude da geometria complexa das peças. Para maiores detalhes, acesse a seção Banho de Cromo

Após a cromagem abs, a última etapa é o controle de qualidade. Os testes para aprovação da qualidade do produto acabado variam dependendo das normas técnicas do segmento industrial. Aqui vamos nos basear nas especificações da indústria automobilística, que apesar de algumas divergências entre elas, prevalece o consenso.

- ESPESSURA DE CAMADAS

As camadas aplicadas de cobre, níquel e cromo, usualmente exigidas pelo mercado, variam dependendo da sua aplicação. Para peças que serão usadas em banheiros, cozinhas e em outros ambientes internos a espessura de camada é usualmente 50% menor da especificada pela indústria automobilística.

- ADERÊNCIA

Há várias formas de testar a aderência do metal sobre a peça plástica, conforme segue:

- Corte de serra

Consiste em fazer um corte seccional na peça a ser testada e tentar levantar a camada metálica com uma lima, forçando de baixo para cima em um ângulo de 45° na região do corte. Não poderá haver o destacamento da película.

- Teste de grade

É fazer cortes paralelos com estilete na peça de teste, eqüidistantes 1 mm e largura de 2 cm. Repetir o corte em cruz, formando uma grade. Em seguida, apor uma fita adesiva sobre o corte e puxar para cima em ângulo de 90°. Da mesma forma não deverá haver nenhuma soltura de fragmento metálico.

- CICLO TÉRMICO

Colocar as peças em estufa com ar circulante, numa temperatura regulada de 80°C durante 24 h, retirar e de imediato colocar em freezer a - 20°C por 2 h. Este ciclo deve ser repetido mais 2 vezes.

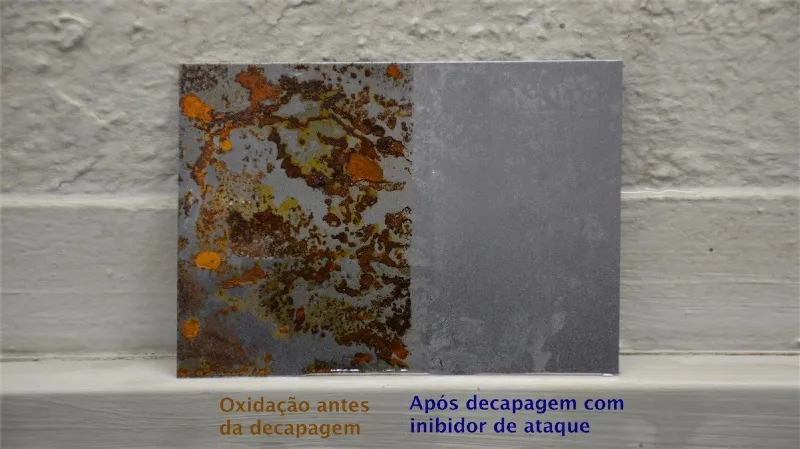

- RESISTÊNCIA À CORROSÃO

- Cass Test

É o teste de corrosão indicado para peças plásticas, conforme norma DIN 50 021, podendo ou não ser precedido pelo teste de climas alternados, conforme DIN 50011.

- UMIDADE

Ensaio de clima constante com condensado de umidade, conforme DIN 50017 KK.

- MICROPOROS

Uma região definida da peça é examinada através de microscópio com aumento de 200 vezes. A quantidade de microporos existente deve ser > que 100 poros/mm2.

- MICROFISSURAS

Definida a região, medir conforme acima. A quantidade correta de microfissuras é de 250 a 800/cm linear.