Galeria

Clique nas imagens para ampliar

As indústrias que mais se utilizam da cromação de peças plasticas são a automobilística, a de eletrodomésticos, a eletrônica, materiais sanitários e a de adorno, principalmente por ser possível obter formas geométricas e design variados, algo impossível de conseguir de outra forma em nível produtivo.

Outras vantagens são: liberdade de desenhos e formas, redução significativa do peso da peça, baixo custo da matéria prima, eliminação de custos secundários com as operações de polir ou lustrar e maior flexibilização nas produções em série, quando comparado com peças metálicas.

Porém, antes da parte galvânica, é extremamente importante iniciar nosso trabalho por outros fatores muito importantes, que fazem parte integrante do processo e que irão contribuir no sucesso da cromação de peças plasticas.

O DESENHO DA PEÇA - “DESIGN”

Uma das fases mais importantes da cromação de peças plasticas começa na prancheta do projetista da peça. Entretanto, é nesta etapa que podem ser criados ou eliminados uma série de detalhes da futura peça e que evitarão grandes dores de cabeça para a sua cromação final.

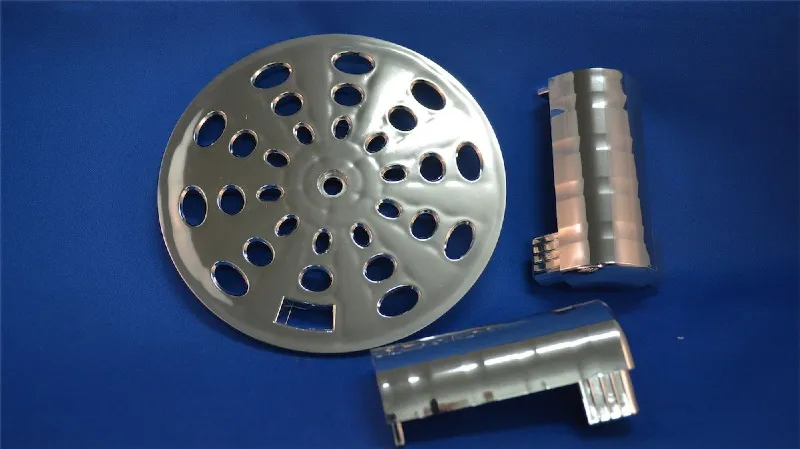

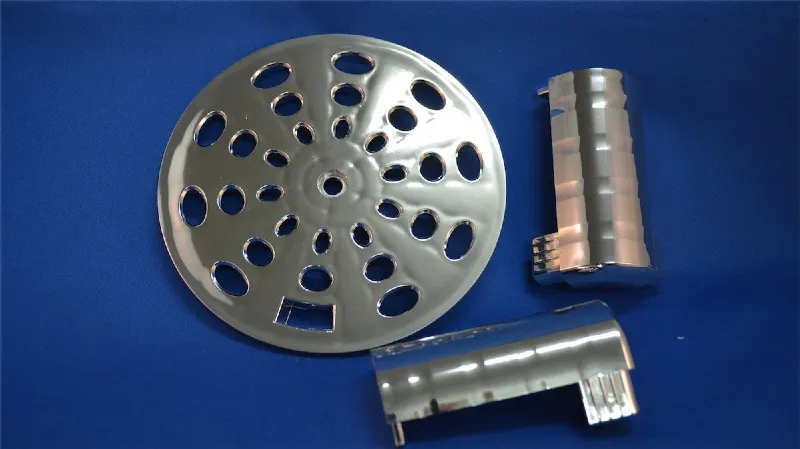

O desenho da peça irá afetar diretamente o custo da cromação e a qualidade do. Formatos mais complexos resultam em tempos mais longos de deposição e aumenta o arraste de banhos contaminando precocemente o sistema. Bem como cantos vivos, cavidades profundas, ranhuras, furos, fendas estreitas e serrilhadas prolongam o tempo necessário para depositar uma especificada camada mínima de um metal. A espessura de camada, medida no interior de um ângulo reto, chega a ser no mínimo 50% menor da camada obtida na ponta deste ângulo.

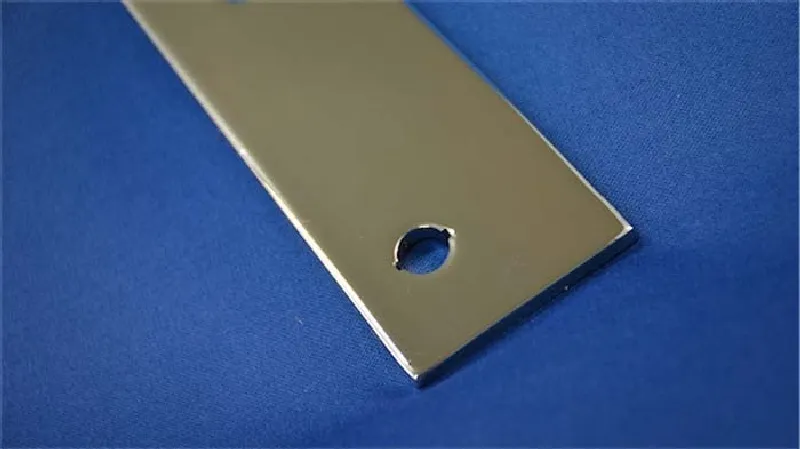

Outra característica que deve ser evitada são os furos cegos. Eles podem represar bolhas de ar e impedir a deposição ou ainda reter soluções dos banhos que serão arrastadas, contaminando outros banhos da sequência.

Para se projetar uma peça plástica vários preceitos devem seguidos, visando a eletrodeposição posterior, mas na cromação de peças plasticas é fundamental assegurar um adequado engancheiramento da peça a ser cromada. Pode ser até necessário criar detalhes especiais no desenho da peça para facilitar a sua fixação na gancheira. Portanto, a comunicação entre os setores de engenharia, projeto e galvanoplastia é imperativo.

DESENHO E CONFECÇÃO DO MOLDE

Para assegurar uma operação livre de problemas, baixo índice de refugo e satisfatória qualidade, tanto na aparência como na cromabilidade deve-se ter atenção na confecção do respectivo molde. Os custos iniciais do molde podem ser maiores em alguns casos, mas a economia resultante durante a produção compensará este custo adicional.

- utilize aço de alta qualidade para fabricação do molde

- Especifique a aparência desejada da superfície da cavidade do molde

- Projete uma adequada ventilação da cavidade do molde

- Utilize vários canais de ventilação no molde

- Use canais de entrada pelo menos 50% mais largos do que o normalmente recomendado para o ABS comum

- Adote rígido controle da temperatura dos canais, internos e externos, do molde

A velocidade de refrigeração da peça moldada tem um significante efeito sobre a qualidade final da cromação de peças plasticas.

PROCESSO DE INJEÇÃO DA PEÇA

A forma genérica do processamento de injeção é: o material plástico vem em forma de grânulos e sob a ação da temperatura e da pressão é injetado para dentro do molde transformando-se em peça. De granulo duro, o plástico passa por uma escala crescente de temperatura até atingir o estado pastoso (baixa viscosidade) e ao atingir o molde com baixa temperatura (50 - 70°C), endurece novamente.

Dependendo de cada tipo de material, da forma e peso da peça, as condições de temperatura e pressão de injeção são modificadas. Os tempos de injeção são três: injeção, recalque e resfriamento.

Assim no processo de injeção é extremamente importante haver controle da temperatura do material, do molde, pressão da injeção, tempo de recalque e de resfriamento. Lembrando que ao se colocar um molde numa determinada máquina, é necessário à regulagem dessas variáveis para cada tipo de peça. Além de que o processo de injeção da peça tem sido uma fonte potencial de problemas de cromação de peças plásticas.

TESTE DE TENSÕES INTERNAS - ASTM D-1939-84

Presença de fissuras, trincas ou manchas esbranquiçadas na superfície do plástico injetado são indicações normais de tensões residuais no plástico. Porém se houver uma injeção irregular ocorrerá um aumento do esbranquecimento da superfície do plástico, bem como poderá haver um forte contraste com áreas mais brilhantes, o que indica uma má distribuição de seus componentes.

Rachaduras significa altas tensões internas e ocorrem em áreas com mudança acentuada de espessura, cantos vivos e no canal de injeção. Peças com alta tensão interna, têm maior tendência de se deformarem nos banhos quentes de condicionamento e de falharem nos testes de ciclo térmico, em virtude do relaxamento das tensões, causando uma movimentação da peça plástica, provocando bolhas entre o metal e o plástico.

DESENHO E CONFECÇÃO DE GANCHEIRAS

As maiores causas de refugo na cromação de peças plasticas tem sido o desenho das gancheiras e a técnica de engancheiramento. Gancheiras devem ser especialmente desenhadas para cada tipo de peça. O uso de gancheiras tipo universal raramente traz resultados satisfatório.

GALVANOPLASTIA

Sobre o processo químico de cromação de peças plasticas, é melhor acessar a nossa página de Cromagem ABS, onde haverão mais detalhes técnicos específicos a esta área.